Au cœur de l’assemblage des camions Iveco

Au printemps 2025, Iveco a convié quelque 500 clients et 50 concessionnaires venus de 12 pays européens dans son usine madrilène à l’occasion de son évènement "S-Way Experience". Au programme, une immersion exclusive dans son usine de Madrid, où se fabrique l’ensemble de la gamme poids lourd Iveco, avec un focus particulier sur le S-Way, modèle phare de la marque lancé en 2019, et récemment mis à jour.

Revu en profondeur début 2024, le S-Way embarque désormais des équipements améliorés, notamment au sein de ses cabines. Trois formats sont proposés (AD, AT, AS), la version AS (Active Space) étant la plus spacieuse et la plus haut de gamme. Elle se distingue par une ergonomie optimisée : volant compact, rangements agrandis, frigo avec compartiment freezer, nouveau tableau de bord numérique, siège conducteur pneumatique ventilé, socle abaissé pour faciliter l’accès. Une conception pensée pour améliorer les conditions de vie et de conduite sur longues distances.

Le montage des essieux fait partie des premières étapes de la ligne d’assemblage du châssis. ©Iveco

Présenté en configurations 4 × 2, 6 × 2 et 8 × 2 × 6, en porteur ou tracteur, le S-Way s’adapte à tous types d’opérations de transport : marchandises générales, citernes, bennes à ordures ménagères, transports sous température dirigée, matières dangereuses (ADR)… Toutes les opérations de personnalisation (peinture, signalétique, équipements) sont réalisées à Madrid, dans un souci d’intégration maximale.

Une production modulaire à la carte

Implantée à quelques kilomètres au sud de la capitale espagnole, l’usine Iveco s’étend sur un site de Le site n’en finit plus de croître, la barre de 2 500 employés ayant été franchie, avec 28 nationalités différentes. Ici, pas de problème de vieillissement des effectifs : la pyramide des âges est équilibrée, avec une majorité de salariés entre 40 et 50 ans, suivis de près par la tranche 30-40 ans. "Nous affichons un turnover de seulement 1,9 %, affirme Ismael Gonzalo, responsable de l’amélioration continue. Cela signifie que les gens qui travaillent ici ont la connaissance des précédentes gammes d’Iveco, et des différentes étapes de production. C’est un atout considérable." Dernier point social important, 25 % des employés sont des femmes. Et on ne parle pas que des bureaux : on les remarque nombreuses sur la ligne de production.

Sur cette ligne, justement, 124 véhicules sont assemblés chaque jour. Cela signifie que, toutes les 7 minutes et 15 secondes, un poids lourd sort sur ses roues. Deux équipes se relaient : une de 6h à 14h, l’autre de 14h à 22h. Il faut compter environ 19 heures entre le moment où le châssis commence à être assemblé et celui où il est fin prêt à être livré. Et si la production est industrielle, elle n’est pas à proprement parler en série. "Un même camion sort en moyenne 3,4 fois par an de l’usine, lance Ismaël Gonzalo. Notre objectif principal est d’être en mesure de produire toutes les gammes selon les besoins des clients."

Fabriquées à Valladolid, les cabines sont personnalisées puis montées sur le camion dans l’usine madrilène. ©Iveco

14 cabines différentes, des versions diesel et gaz, 10 configurations d’essieux différentes, des possibilités d’empattement "presque à l’infini" et des camions de 18 à 40 tonnes : au final, si neuf gammes sont assemblées dans l’usine, 2 678 modèles peuvent en sortir, avec 2 831 options et 29 185 pièces différentes (venant du monde entier). Pour un total de… 39 395 véhicules distincts possibles. Ce qui nécessite forcément de s’adapter pour les équipes dans l’usine. "Chaque jour, c’est Tetris sur la ligne de production, plaisante Hildibel Duarte, spécialiste expérience client. Nous avons un département chargé de calculer le temps nécessaire pour chaque étape de l’assemblage, en prenant en compte la complexité du modèle." En effet, sur chaque poste, un compte à rebours est lancé à chaque fois que le véhicule arrive, avec l’objectif qu’il ressorte pour l’étape suivante dans le temps imparti.

En route vers l'Euro 7

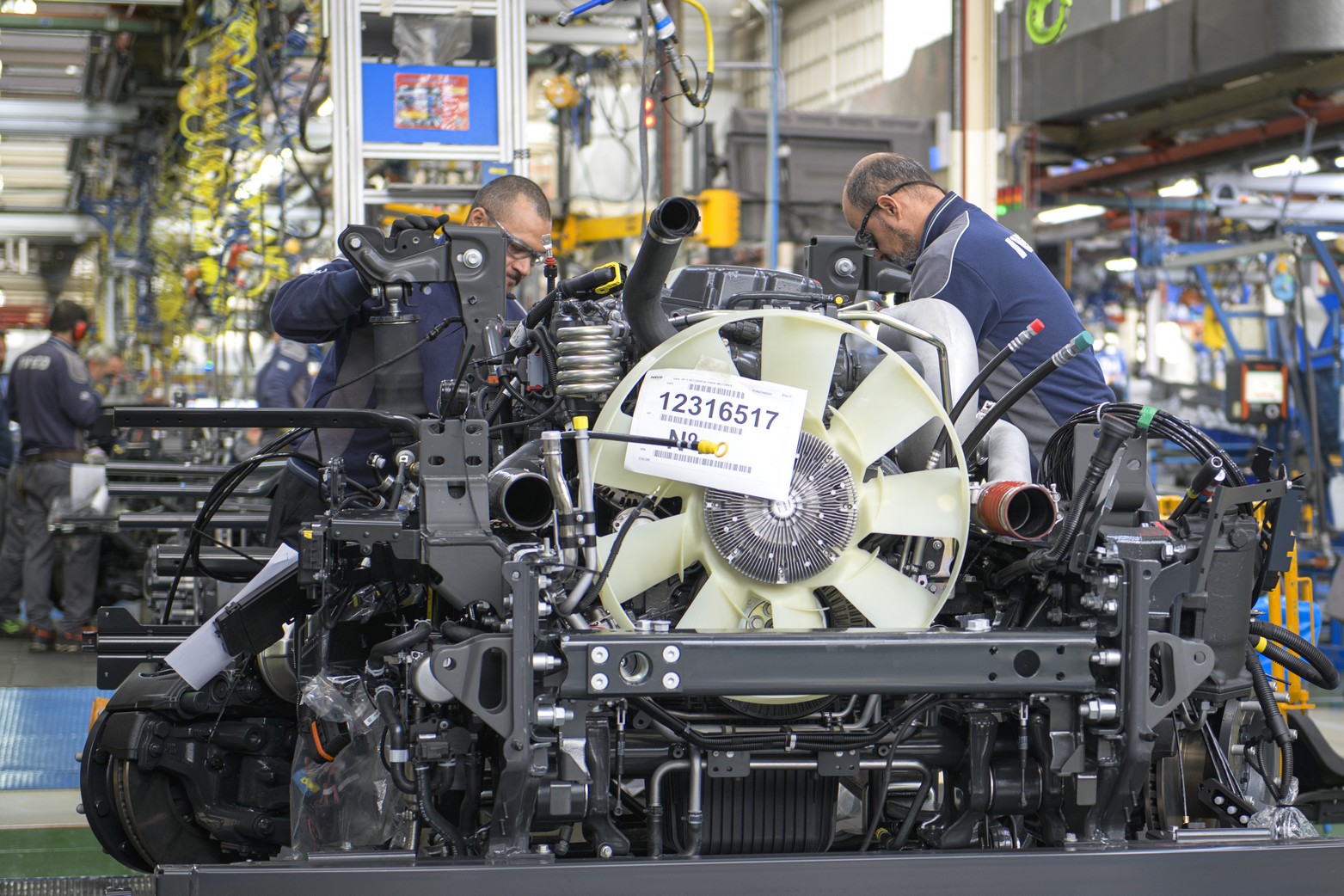

L’assemblage du châssis s’effectue sur deux lignes en U, avec neuf postes successifs. Les huit premiers assemblent le châssis, qui est monté à l’envers – pour plus d’efficacité – avant d’être retourné au neuvième poste. Une fois le châssis achevé, il reste dans le même bâtiment, non loin de sa première ligne, pour accueillir son futur moteur. Ce dernier rejoint le châssis à la 13e étape du montage du camion. "Installer le moteur dans le camion est l’un des postes les plus complexes, c’est donc là que sont positionnés nos ouvriers les plus qualifiés", commente Hildibel Duarte.

Et cela ne va pas changer avec l’arrivée du nouveau moteur d’Iveco sur les lignes, le XC13. Compatible Euro 7, il se destine tant aux véhicules diesel que gaz et hydrogène. Amélioration de la gestion de l’air frais, injection haute pression de la distribution… le XCursor 13 offre des performances optimales de 460 à 580 ch en 13 l, le tout avec une réduction de poids jusqu’à 10 % par rapport à son prédécesseur. Le moteur est équipé du HPEB (high performance engine brake), offrant "la meilleure puissance de freinage de sa catégorie", selon Julien Debilly, responsable produit. Il est doté d’un culbuteur sur échappement dédié qui gère les deux soupapes d’échappement, pour une puissance de freinage augmentée.

L'installation du moteur dans le camion est l'une des étapes les plus complexes de l'assemblage. ©Iveco

La nouvelle chaîne cinématique permet 8 % de réduction de consommation de carburant. On peut y ajouter le GPS prédictif avancé, qui offre un gain de consommation jusqu’à 3 %, selon la marque, grâce à une anticipation du profil de la route pour mieux gérer sa vitesse, le passage des rapports, ses accélérations et ses prises de virage. Autre fonctionnalité récente : les rétros-caméras encore plus perfectionnés pour plus de sécurité, avec des lignes jaunes sur l’écran pour une meilleure perception de la profondeur et de l’arrière de la remorque, et une flèche bleue apparaissant en cas d’obstacle trop proche.

Automatisation croissante

Revenons à notre ligne de production. La boîte de vitesses est connectée à l’étape 14, et le châssis est alors fin prêt à recevoir la cabine. Cette dernière n’est pas produite à Madrid : toutes les cabines arrivent de Valladolid, où elles sont soudées et peintes. L’aménagement et la personnalisation sont cependant bien réalisés dans l’usine de la capitale espagnole, sur une ligne en mouvement lent mais continu. Le pare-brise est également posé sur place à l’aide d’un robot. "Nous produisons 20 cabines de plus que de camions chaque jour, car certains partent pour l’usine d’Ulm en Allemagne, d’autres aux États-Unis ou en Australie", complète Hildibel Duarte.

Après plus de 30 étapes, toutes chronométrées à la seconde près, les camions Iveco sortent de l'usine et sont prêts à prendre la route. ©Iveco

Arrivé à l’étape 25, on peut dire que le camion ressemble à un camion. Châssis, cabine, essieux, pare-chocs avant… Il ne reste que les finitions. Programmation du véhicule, marquage de la calandre avec le logo Iveco (grâce à un robot qui effectue l’opération automatiquement depuis ce printemps 2025), et enfin installation et ajustement des roues pour le poste 32. Les réservoirs ne sont remplis qu’à la toute fin. Si les équipes sont nombreuses dans l’usine, elles ne sont pas seules : de nombreux véhicules autoguidés parcourent les allées, suivant minutieusement les lignes qui marquent le sol, et s’allument en rouge si un obstacle – humain ou non – leur fait barrage. Ils servent notamment à transporter les pièces d’un point à l’autre de l’usine. Quand on pose la question, impossible d’obtenir le nombre exact de ces robots mobiles, mais "ils sont de plus en plus nombreux !"

La place de l’humain n’en reste pas moins primordiale, avec une possibilité laissée à chaque employé de soumettre ses idées pour améliorer la ligne de production. Par ailleurs, des "quality gates" (portes de qualité), marquées en blanc au sol, rythment cette ligne afin de vérifier que tout est conforme au fil des étapes. "S’il faut corriger quelque chose, on fait en sorte que ce soit la personne qui a monté la pièce qui vienne faire la modification", indique Hildibel Duarte. Comme le reste de la gamme, l’édition limitée du S-Way, réalisée pour les 50 ans de la marque et ornée de bandes noires, blanches et dorées, sera assemblée sur le site madrilène. On ne change pas une équipe qui gagne.

L'électrique en approche

Ce n’est pas à Madrid mais à Ulm, en Allemagne, que les camions électriques d’Iveco sont assemblés. Le tracteur S-eWay est déjà disponible et la version porteur arrive, avec des premières unités en préséries carrossées en juin. Cette dernière sera proposée avec un essieu électrique haute performance 480 kW, permettant un gain de place et de poids. Cela offre ainsi la possibilité de monter à 7 packs batteries (490 kWh – jusqu’à 420 km d’autonomie).

Trois modes de conduite sont disponibles sur ces poids lourds électriques – éco, normale et performance – avec sept modes de freinage régénératif. "Iveco a réalisé un milliard d’euros d’investissements pour développer la gamme en 2024", rappelle Clément Chandon, directeur propulsions alternatives. Les premières livraisons aux carrossiers sont prévues au 4e trimestre 2025, pour des mises en service effectives à partir de début 2026. Côté recharge, Iveco intègrera deux fabricants de bornes dans son offre d’ici cet été, associés à ses services eCharge.

Mais les ambitions du constructeur dépassent le cadre de l’électrique : "On compte plus de 12 % d’immatriculations en énergies bas carbone depuis le début de l’année, et cela continue de croître, ajoute Clément Chandon. Notre objectif est de développer le plus d’alternatives possible pour avancer rapidement dans cette transition énergétique. Iveco a l’ambition de devenir un acteur de référence sur l’électrique."

La version porteur du S-eWay électrique arrivera sur les routes d’ici le début d’année 2026. ©Iveco

Iveco le cinquantenaire

"Nous sommes un peu l’Airbus de l’industrie du camion", image Stéphane Espinasse, président d’Iveco France à l'époque, et désormais remplacé par Andrea Alpignano. Le constructeur fête ses 50 ans en 2025, mais affiche pourtant plus de 150 ans d’expérience. En effet, la marque est née en 1975 de l’union de cinq entreprises européennes. La plus vieille d’entre elles, Magirus-Deutz, a été fondée en Allemagne en 1864. Les quatre autres sont les italiennes OM, Fiat Industrial Vehicles et Lancia Special Vehicles, et la française Unic. En 1990, Iveco a acquis la marque espagnole Pegaso, fondée en 1947. L’usine de Madrid tourne d’ailleurs depuis 1953, bien avant la naissance de l’entité Iveco.

Le constructeur compte désormais 7 marques, 19 sites de production et 30 centres de R&D dans le monde, pour 36 000 salariés et plus de 6 000 brevets actifs. L’Europe représente 74 % du chiffre d’affaires des activités industrielles, une part qu’Iveco souhaite réduire en progressant dans le reste du monde. L’activité en Amérique latine, notamment, évolue bien. En France, Iveco compte 4 centres de production, 4 centres de R&D, 2 centres administratifs et 4 200 emplois directs. La barre des 200 points de services a été franchie, et le magasin de pièces de rechange de la marque, ouvert 24h/24, recense 59 000 références sur 27 000 m².

Sur le même sujet